Gamechanger im Rundholzhandling

Innovative und nachhaltige Konzepte für den zukunftsorientierten Rundholzumschlag

Nach erfolgreichen Jahren in der Holzindustrie rücken die Kosten wieder verstärkt in den Fokus. Dieselbetriebene Flurförderfahrzeuge verursachen durch hohe Wartungs- und Betriebskosten von bis zu 100.000 Euro pro Maschine jährlich eine enorme finanzielle Belastung. Zudem erfordert ihre Instandhaltung eine kostenintensive Infrastruktur. Der Rundholzumschlag bietet großes Potenzial für nachhaltige und kosteneffiziente Weiterentwicklungen. Holtec hat diesen Bedarf erkannt und in Zusammenarbeit mit Partnern eine klimaneutrale, elektrisch betriebene Technologie für den Rundholzumschlag entwickelt: den VPK Loghandler – einen modernen, leistungsstarken Portalkran mit vollelektrischem Antriebskonzept.

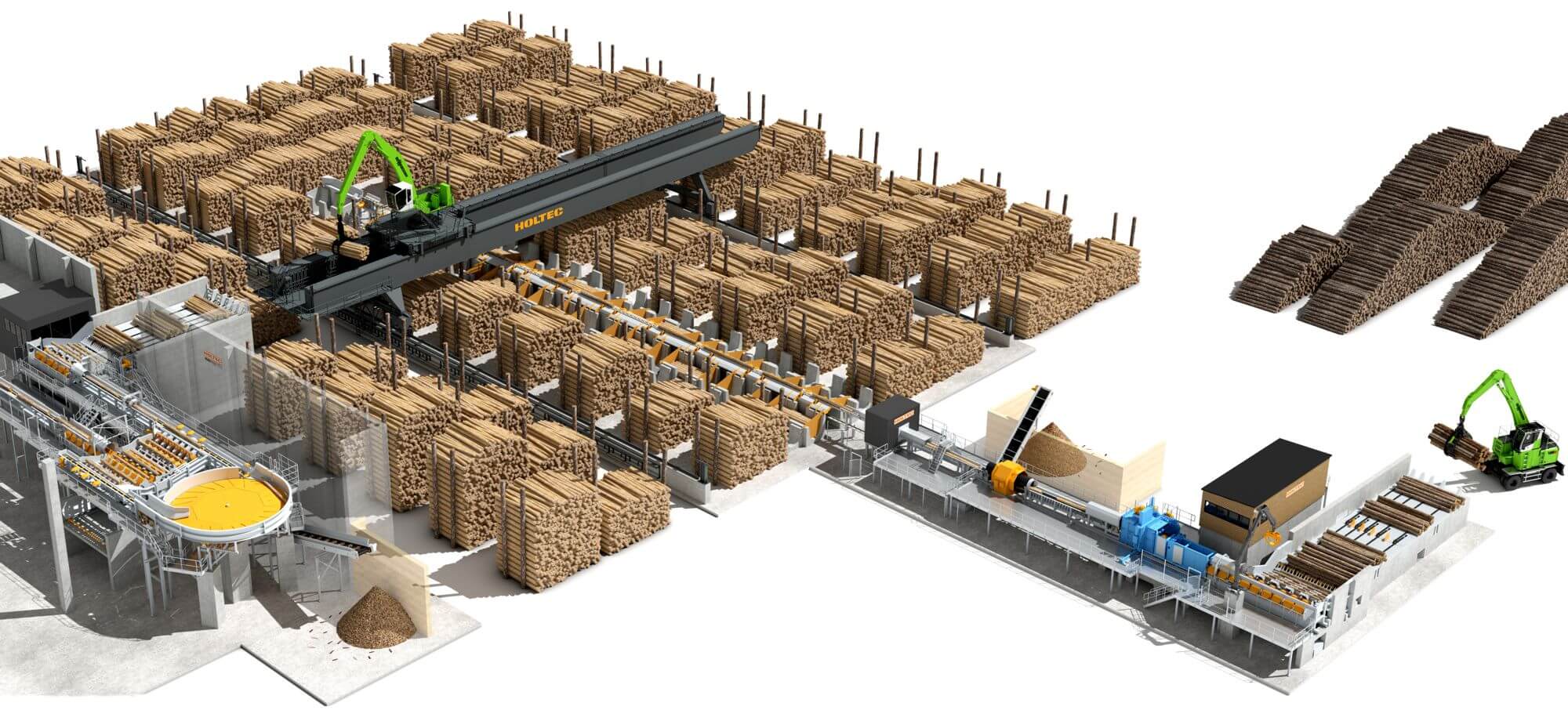

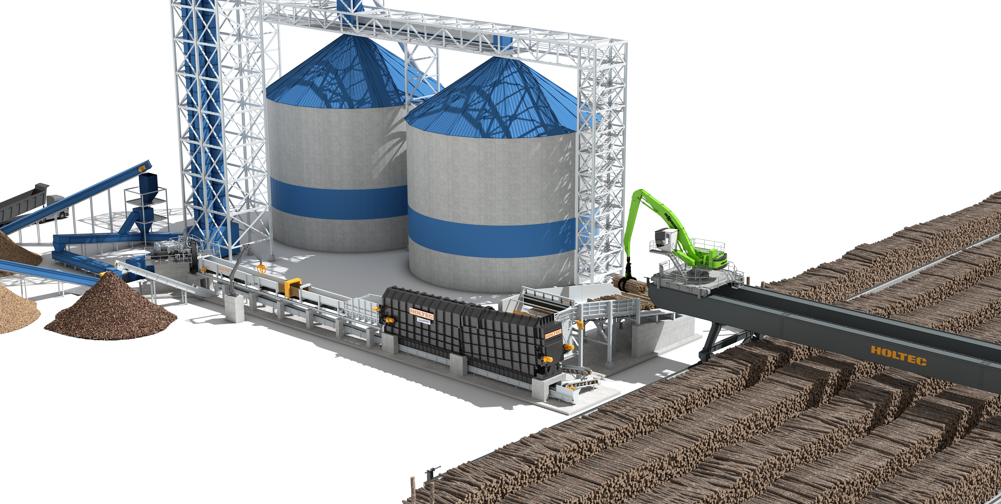

Das Konzept kombiniert das Know-how eines erfahrenen Kranbauers aus der Stahlindustrie mit der Technologie eines führenden Umschlagspezialisten. Es bietet vielseitige Einsatzmöglichkeiten in der Säge- und Holzwerkstoffindustrie und ist ideal für enge Platzverhältnisse. Zusätzlich ermöglicht die Reorganisation von Rundholzplätzen einen erheblichen Flächengewinn. Moderne Simulationsverfahren und eine digitale Holzplatzverwaltung optimieren Prozesse und die Organisation von Lagerplätzen effizient.

Die Holzindustrie steht vor bedeutenden Herausforderungen: steigende Kosten, hohe Anforderungen an Nachhaltigkeit und der zunehmende Druck, effizienter zu arbeiten. Neue Portalkrankonzepte eröffnen innovative Möglichkeiten, den Rundholzumschlag zukunftssicher zu gestalten.

Weitgehend unbemerkt vollzieht sich derzeit der größte Wandel in der Geschichte der Industrie. Der ursprüngliche Aufruf zu Industrie 4.0 hat sich zu einem umfassenden Strukturwandel entwickelt. Seit mehr als einem Jahrzehnt treibt die digitale Transformation den Übergang zur vernetzten Industrie voran. Dabei geht es um nichts weniger als die Sicherung der Wettbewerbsfähigkeit – durch mehr Flexibilität, Nachhaltigkeit, Effizienz und die Fähigkeit, schnell auf Veränderungen zu reagieren.

Fünf „D‘s“ prägen diese Transformation als zentrale Treiber: die Auswirkungen von Demografie, Digitalisierung, Dekarbonisierung, Diversifizierung und disruptiven Innovationen. Im heutigen Zeitalter entwickeln sich Märkte und Technologien in rasantem Tempo, was tiefgreifende Veränderungen in der Industrie erforderlich macht. Kleine Anpassungen reichen längst nicht mehr aus – sowohl organisatorisch als auch technologisch müssen neue Wege beschritten werden. „Game-changing“-Technologien sind dabei von entscheidender Bedeutung. Es gilt, innovative Technologien oder Produktionsverfahren zu identifizieren, die den Verzicht auf fossile Rohstoffe und Brennstoffe ermöglichen oder anderweitig dazu beitragen, Emissionen zu reduzieren.

Wer nicht mit der Zeit geht,

geht mit der Zeit!

Der Fachkräftemangel macht sich auch und gerade im Rundholzumschlag bemerkbar. „Geeignete“ Baggerfahrer sind immer schwerer zu finden. Teilweise führt die Unterbesetzung der mobilen Maschinen zu einer Einschränkung der Produktivität des Sägewerkes. Beengte Kabinen, Hitze, Staub und Vibrationen machen die Arbeitsplätze nicht attraktiver für die Anwerbung neuer Mitarbeiter.

Die Arbeitsproduktivität hängt deutlich vom Können und der Tagesform des Fahrers ab. Ungelernte Kräfte haben eine entsprechend lange Anlaufphase, die Performance der Fahrer hat unmittelbare Auswirkungen auf die Leistung im Sägewerk.

Der Druck, CO2-Emissionen zu verringern, steigt. Durch den anstehenden Emissionshandel, ESG-Richtlinien und die CSRD-Berichterstattung, etc. wird der Druck weiter zunehmen, dieselbetriebene Maschinen in Frage zu stellen. Im Bereich der E-Stapler ist diese Entwicklung bereits in vollem Gang.

Der Flächenbedarf einer großen Rundholzplatzanlage in konventioneller Arbeitsweise mit Mobilmaschinen ist enorm. Nicht selten verschlingt die Rundholzmanipulation 40% der Betriebsfläche, wodurch Flächen, für dringend benötigte Projekte, in der Wertschöpfungskette (Weiterverarbeitung/moderne Holzprodukte) nicht zur Verfügung stehen.

Der Schutz der Mitarbeiter rückt stärker in den Fokus vieler Betriebe. Betriebsunfälle auf den Holzplätzen häufen sich. Oft führen diese zu Geldstrafen oder sogar Klagen von verletzten Mitarbeitern, ganz zu schweigen von Reputationsschäden für die Unternehmen.

Verschleiß und aufwändige Wartung – gerade im Bereich des Antriebsstrangs – ziehen erheblich laufende Kosten nach sich. Auch im Bereich der Instandhaltung wird es zunehmend schwieriger, geeignetes Personal zu finden und zu halten.

Die Komplexität auf dem Rundholzplatz steigt, der mentale Druck und die Arbeitsbelastung nehmen zu. Dies führt vermehrt zu Falschablagen in die Polter sowie zur Aufgabe falscher Sortimente auf die Sägelinie. Infolge der RH-Verknappung wird die Komplexität der zu erwartenden Sortiments- und Holzartenvielfalt weiter steigen. Ohne ein geeignetes Holzplatzmanagement und Unterstützungssystem für die Bediener werden große Holzplätze immer schwerer zu kontrollieren.

Mögliches Layout für die Plattenindustrie für einen modernen Holzplatz. Konzept mit Beschickungswagen zur Versorgung eines Rotary-Debarkers z. B. in der MDF-, OSB- oder Pellets-Produktion. Der Beschickungswagen arbeitet autonom, der integrierte Querförderer übergibt die Stämme beim Andocken an die Beschickung automatisch. Der Beschickungswagen übernimmt die Fahrwege, der Portalkran arbeitet fokussiert im Umschlag. Durch diese Arbeitsteilung steigt die Umschlagleistung der Gesamtanlage.

ELECTRIC LOGHANDLING CONCEPT

Vorteile Rundholzumschlag mit Portalkran auf Basis von Elektro-Antrieben: