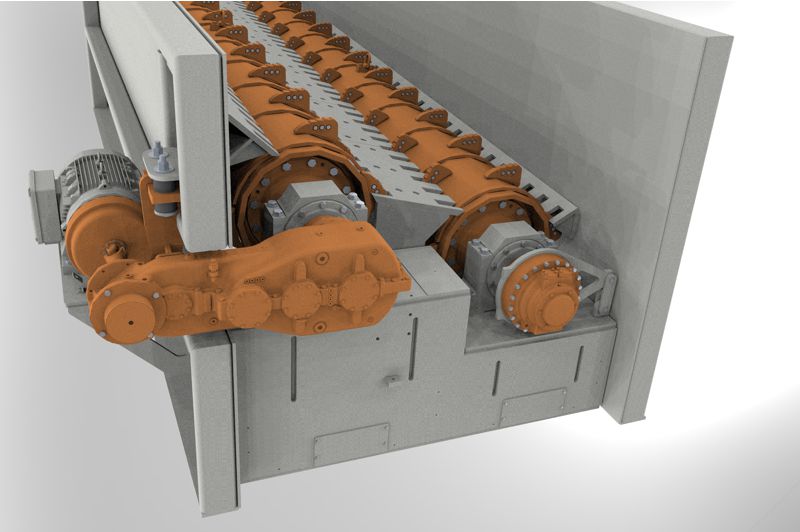

Rotary Debarker: Elektroantrieb als wirtschaftliche Alternative zum Hydraulikmotor

Triebfeder für das elektrische Antriebskonzept waren die Nachteile des bisherigen Antriebs auf hydraulischer Basis. Unumstritten haben sowohl Hydraulik als auch Elektromechanik ihre Stärken und Schwächen.

Als nachteilig und kostspielig sind bei der Hydraulik eindeutig die hohen Investitionskosten im Rahmen der Erstinstallation zu nennen. Hier vor allem die aufwändige Erstellung eines Hydraulikraums. Auch ist die Inbetriebnahme dieses komplexen Systems mit einem hohen Aufwand vor Ort auf der Baustelle verbunden. Aber auch die Betriebskosten stehen bei den Betreibern im zunehmenden Kostendruck immer stärker im Fokus. Ein weiterer Nachteil ist die Viskosität des Hydrauliköles abhängig von der Außentemperatur – vor allem bei Anlagen in Kälteregionen wie z. B. in Russland. Alle diese Faktoren führen dazu, dass hydraulische Antriebe meist deutlich wartungsaufwendiger sind als ihre elektrischen Verwandten. Diese Argumente führten im Hause Holtec zu Überlegungen, ein alternatives Antriebskonzept auf Basis eines Elektroantriebes zu entwickeln. Schnell wurde klar, dass aufgrund des beschränkten Bauraums und der fehlenden Zugänglichkeit im Wartungsfall ein Standard-Getriebe „von der Stange“ nicht in Frage kam.

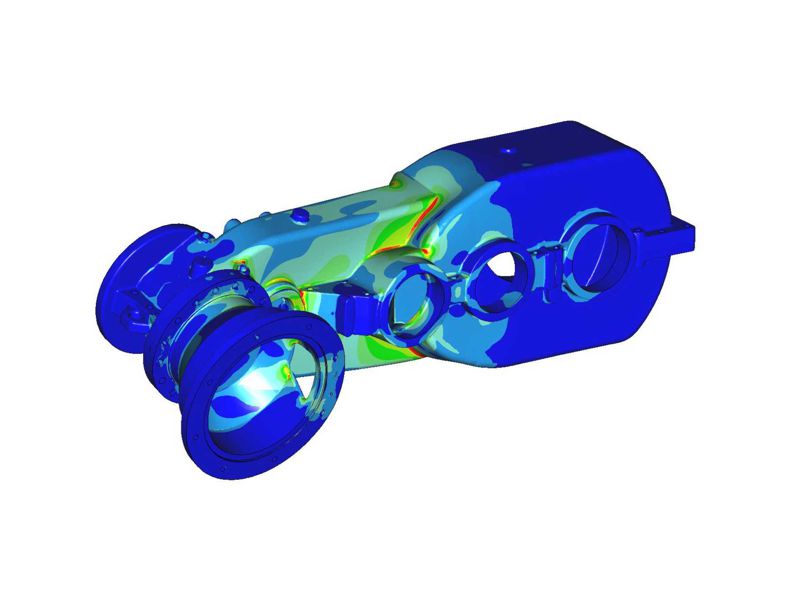

Die Holtec-Ingenieure ließen sich hiervon aber nicht beeindrucken und nahmen kurzerhand die Entwicklung eines eigenen Getriebes in die Hand. In Zusammenarbeit

mit einem spezialisierten Ing.-Büro wurde ein hochstabiles Stirnradgetriebe mit einem gewaltigen Drehmoment von >35.000 Nm konzipiert. Um die Schwachstellen

des Elektromotors hinsichtlich Druckspitzen auszugleichen, wurde dem Getriebe zusätzlich eine Fluidkupplung zur Drehmomentbegrenzung vorgeschaltet.

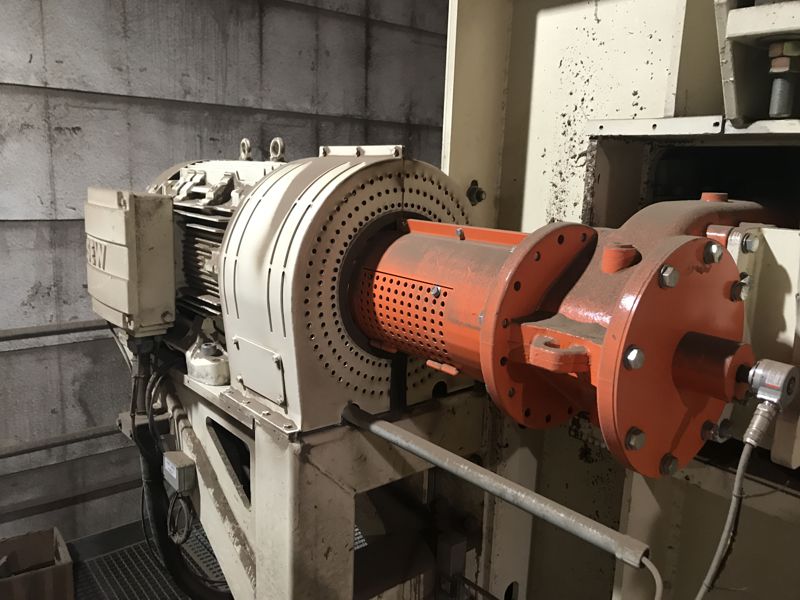

Bei der Konzeption wurden ebenfalls die besonderen Bedürfnisse der Holzwerkstoffindustrie hinsichtlich Wartung und kurzen Stillstandszeiten im Servicefall berücksichtigt. Um das Getriebe schnell demontieren zu können, wurde zwischen Rotorwelle und Getriebe ein Trennflansch vorgesehen – so muss das Bauteil nicht aufwändig abgezogen werden. Der Elektromotor ist gut zugänglich außerhalb der Maschine angeordnet. Um Torsionsmomente aus dem Getriebegehäuse zu reduzieren, ist der Motor über eine Gelenkwelle mit dem Getriebe verbunden. Alles in allem eine robuste, langlebige und auf niedrige Betriebskosten ausgelegte Alternative zum Hydraulik-Antrieb.